一 特点和功能工作原理 :

三合一设备是在一个密闭容器中把结晶后的固液混合物利用滤饼前后的压力差的作用进行固液分离,并在同一设备完成过滤—清洗—再过滤—再清洗—过滤或压滤—干燥—自动出料,在全密闭状态的设备内进行全自动化的生产模式,从根本上符合 GMP 的要求。本设备的特点 :结构简单,多功能一体化自动控制操作,能实现搅拌过滤、清洗过滤、脱液延展、干燥出料、在线清洗等多款功能。

二: 三合一设备的主要结构

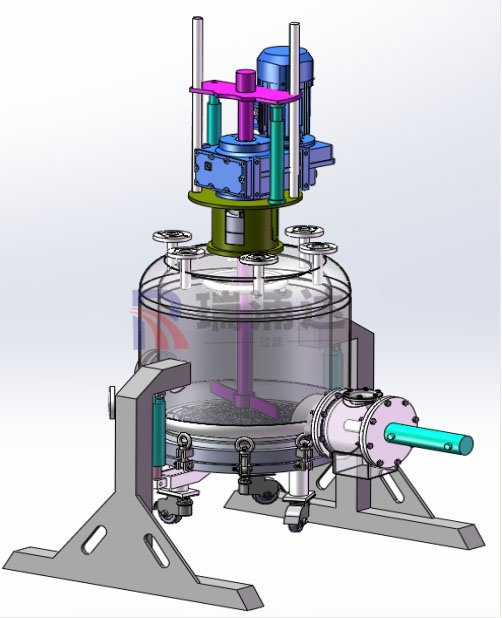

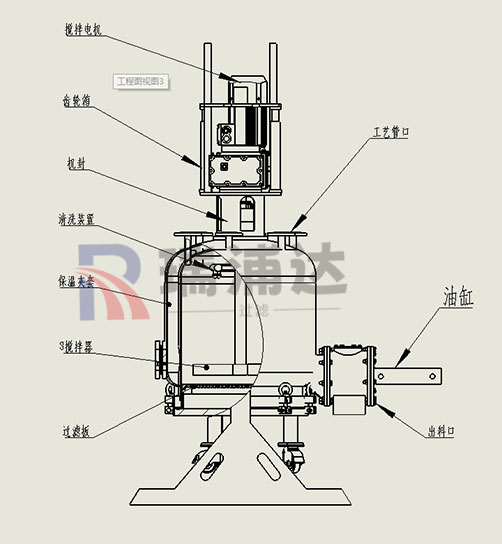

1、设备为立式容器.结构见图1

(1) 它主要由罐体、搅拌装置、过滤盘与底座、卸料装置、液压控制系统及电控系统等组成, 罐体是一个带有夹套的压力容器由椭圆形封头与筒体焊接而成,封头顶部配有工艺管口[含搅拌装置接口、手孔、视镜、压力 表口、真空或压缩气体(净化或惰性气体)进口、进料口、洗涤液的清洗口、360度旋转喷淋球接口及安全阀口等 ],筒体侧面设有出料口。

(2) 搅拌装置

(3)搅拌装置由防爆变频电机、减速机、机械密封、搅拌轴、搅拌桨叶组成。

(4)电机 :为防爆变频电机,安装在防爆区域。

(5)减速机 :采用斜齿轮或锥齿轮减速机,齿轮箱体整体铸造,齿轮选择优质合金并经渗碳淬火处理,提高齿面硬度,增强减速机的承载能力。

(6)轴封装置 :非无菌级的设备可以选用填料密封或单端面机械密封,可用油渍石墨填料、聚四氟乙烯及特氟隆填料。医药级(无菌级)设备采用双端面机械密封,机封有介质腔,

可进行在线清洗、灭菌、消毒,满足 GMP 中规定的卫生及清洁度要求。在主轴加热情况下可通入氮气进行冷却,防止温差不均而产生不良影响出现泄漏,使设备运行更可靠。同时在主轴外面加设一道不锈钢316L 材质的波纹管保护套,将搅拌轴与内部物料进行有效分隔,目的是防止搅拌轴在上下往复运动时出现泄漏,或有异物进入本体内部对物料造成污染,从而有效达到 GMP 的要求,轴封内外设有压力在线检测,并能及时发现设备运行异常提前自动报警。

(7)搅拌轴 :搅拌轴可设计成实心轴或空心轴两种形式,在系统控制下,搅拌轴顺时针(正转)运转时,可以搅拌混合物料,使物料更均匀 ;当搅拌轴逆时针(反转)时,可以挤压及抹平物料,杜绝滤饼龟裂现象。搅拌轴的圆周旋转运动,由电机带动,经减速机减速后,采用变频器实现变频调整。轴向往复运动由两个平行的液压油缸同步驱动,设有轴向电气限位调节装置及可靠的机械限位装置,并实现联动自锁保护,确保设备运行更可靠安全。

(8)搅拌桨 :搅拌桨可设计成实心桨叶和空心桨叶两种,桨叶形状分为平桨犁式和 S 形,化工级设备选用平浆犁式实心桨叶,无菌级设备选用 S 形空心桨叶,桨叶的提升和升降位置设有实时动态标高显示。

2、过滤盘与底座过滤盘与底座组件由过滤板、支撑环、底盘及脚轮组成。见图2

(1 )过滤板过滤介质分别有纤维编织的滤布、金属滤网、金属烧结板等多种结构,过滤精度根据根据物料颗粒的直径而定。无菌级设备选用金属烧结板,化工级设备选用滤布或金属滤网。

(2)过滤板的材质 :常用金属为304或316L,非金属常用材质为尼龙、聚四氟乙烯、聚丙烯等。

(3)烧结板 :金属烧结板一般由4~6层金属网烧结而成,过滤精度高,由多块扇形片状组拼而成,烧结板由多孔板支撑,可焊为一体,可分体结构,整体钢性好不易变形,可以反复清洗再生,能长期使用。

(4) 多孔板多孔板组装在支撑架上,可拆除进行冲洗。

(5)底盘通过快开螺栓与罐体连接紧定,通过液压油缸操作控制。底盘与罐体之间采用锥面密封结构,四氟包覆 O 型圈密封,无死角 GMP 设计,减少药品残留,便于消毒清洗。底盘底部有四条支腿,装有四个万向脚轮,当底盘卸下后可方便移出,完成滤盘的清洗工作,除去积在滤板上的少量物料,完成批次间的清场工作。底盘的升降通过2个同步液压油缸或气缸进行操作控制。

(6) 卸料装置设备在筒体下侧面设置卸料阀,阀体与设备本体采用锥面结构,采用硬密封,无死角,阀体关闭后与容器内壁平齐,确保桨叶搅拌时无阻力。阀盖与阀体采用铰接,可自动对中,更方便开启和清洗。阀杆外面有波纹管保护,避免污染物料。卸料阀由全自动液压或气压控制开启和关闭,并能实现在机联锁保护。

(7) 液压或气压控制系统液压或气压系统由液压缸或气缸、分流阀、电机、泵、控制阀、流量阀、滤油器空气滤清器、压力表组、管路组成。液压或气压系统用于控制自动打开或关闭底盘及卸料阀、底盘的上升 / 下降、搅拌轴的轴向上升 / 下降,实现电气在机联锁保护及机械保护。

(8)控制系统

本机控制部分按常规配置为控制箱和操作箱,常规做法是 :控制箱放在现场防爆区域内,使用防爆结构。

3、 安装与系统配置要求

无菌级设备安装于洁净厂房,与结晶罐邻近分开安置,并由卫生级管路连接。化工级设备安装于一般生产区域。设备的系统安装主要外接口有原料进入口、空气及氮气进入口、真空口、滤液排出管道、热媒进出管道及固体物料排出,还可根据工艺要求配备其余的外接管道

三: 操作说明

生产工艺简介如下:

(1)先密闭整个机组系统,充入无菌惰性气体(如N2气)保护,从结晶器通过自动阀门向三合一加入待处理结晶液,达到一定体积量后关闭进料阀。

(2)通入惰性气体加压,通过底部的过滤板实现结晶液的固液分离。

(3)结晶液固液分离后,对滤饼进行喷淋洗涤。

(4)洗涤结束后通过液压装置下降搅拌装置进行搅拌,并严格控制干燥过程温度,在加热干燥的同时进行系统抽真空操作,使溶媒快速蒸发,同时启动除尘器工作,保证真空系统的正常工作。

(5)物料层干燥合格后停止真空,进入排料程序。

(6)自动排料:排放罐内余压,然后下降搅拌装置,控制搅拌转速和搅拌叶下降速度进行刮料、送料动作,使粉状物料快速通过排料阀进入料仓,当搅拌刮至接近过滤板层时停止搅拌下降,然后瞬间喷吹惰性气体,将底层物料全部吹至料仓。 至此完成药品的过滤,洗涤,干燥,分装全过程。

三合一设备的使用厂家应依据三合一设备的使用说明书和工艺操作要求制定设备的操作、 维护、保养规程。 三合一设备制造厂的售后工程师除了需要协助现场安装、 调试设备外, 也要对使用厂家设备的操作员、 维护员进行培训, 以便其掌握三合一设备操作、 使用及日 常的维护、 保养等注意事项。

上一条 : NYB立式叶片过滤机操作规程

下一条 : 抱歉暂无数据